電子負荷装置を自作してみたので、その設計と評価に関して、下記5ページに分けて記載します。

電子負荷装置の製作(構想-設計変更) ・・・ 目標機能、回路ブロック説明 (本ページ)

電子負荷装置の製作(回路設計編) ・・・ 回路ブロック毎に計算と検討した内容

電子負荷装置の製作(機器全容) ・・・ 組み立て品と機器接続の説明

電子負荷装置の製作(ソフトウェア) ・・・ 自作制御ソフトウェアのプログラム説明

電子負荷装置の製作_最終回(性能評価) ・・・ 装置の実働試験評価

電子負荷装置の製作(修正、改善) ・・・ 評価で発生した不具合修正と利便性UP

【目的】

オペアンプ、FET、デジタルポテンショメータの自学。

パソコンから自動制御/自動測定させる方法としてpythonを利用し、その学習を行う。

本装置の評価もかねて、安定化電源に負荷試験を行い、双方の性能評価を行う。

<<背景>>

オペアンプ、FETは自作で使用したことが無いので、それらを使用した時の

回路設計を行ってみた。

【目標性能】

本装置への入力は、20V,3Aまでとする。(私的には初の領域となる高い値)

定電流負荷測定のみに対応。(設計と事前検討が中々進まないので、機能をシンプルにした)

負荷の調整は、手動調整かパソコン制御か切り換えて行う。

本装置と外部制御用マイコンとの通信は、IICを使用する。

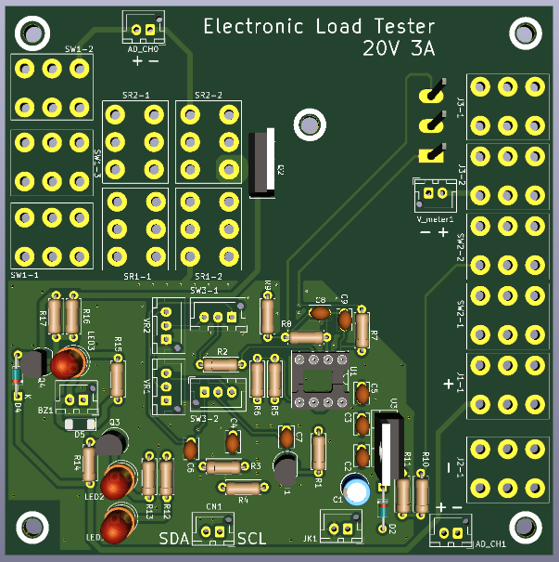

基板の大きさは、10cm×10cm (基板製造費用が最安)

【回路】

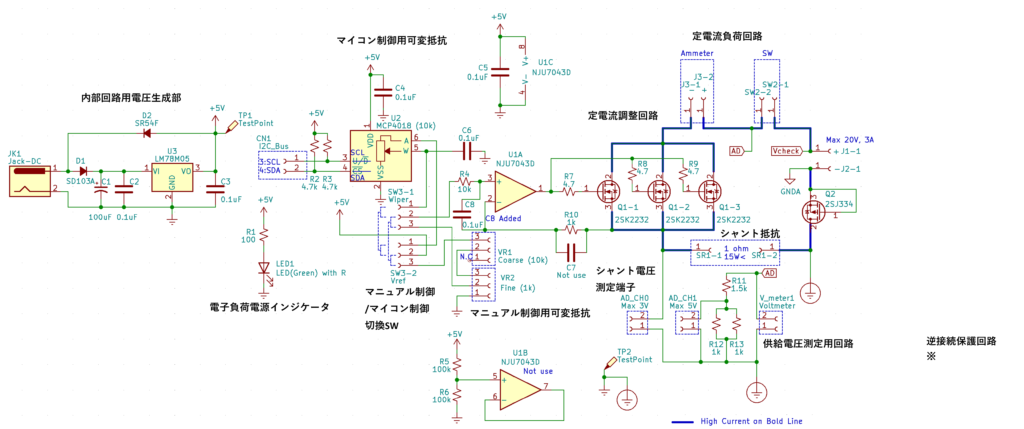

設計した回路が下記。

使用した回路図エディターは、KiCad

設計変更内容:

①定電流調整回路 を FET3ヶの並列駆動にした。

-> 2021/06/27 トランジスタ3ヶへ変更

②シャント抵抗 を 0.5Ωから1Ωへ変更した。

上記の理由は、FET1ヶの場合、放熱対策ができないと判断した為。

FET1ヶ当たりの放熱量を減らすため、電流を3つのFETで受け持ち、

シャント抵抗の抵抗値を上げることで、シャント抵抗自体での放熱受け持ち分を増やした。

②の変更により、基準電圧を2.5V(シャントレギュレータ)から、

5V(ボルテージレギュレータ)へ変更。

【回路ブロック 概要】

<内部回路用電源供給部>

・逆接続時の安全回路/部品を設ける。

<内部回路用電圧生成部>

・内部回路用に5Vの電圧を安定して供給する。

<電子負荷電源インジケータ>

・電子負荷装置に電源が供給されていることを表示する。

<基準電圧生成回路>

・簡易かつ、個体ばらつきが少ないこと。

<マイコン制御用可変抵抗>

・5V駆動で、マイコンと容易に接続/制御できること。

<マニュアル制御用可変抵抗>

・調整を容易にするため2種類のボリュームを使用。 coarse:10kΩ fine:1kΩ

<定電流調整回路>

・オペアンプは下記を要求仕様とする。

電源電圧+5V、単電源

オペアンプ出力可能電圧は、5V~0Vまで出力可能なフルスイング対応品。

・FETのVGS(ON電圧)は2V(以下)時に、IDSが3A以上取れること。

→ これは不可なのでトランジスタへ変更。2021/06/27

<定電流負荷回路>

・20V,5A入力に耐えられる部品を使用する。(使用条件×1.5倍 ≦ 部品定格)

<逆接続保護回路>

・逆接続時に 双方の機器が破損、劣化しないこと。

<シャント抵抗>

・定格電力: 3V×(3V/1Ω)×1.5倍 → 13.5W(20W)品以上

<供給電圧測定用回路(マイコン測定用)>

・フルスケールで5V出力となる回路とする。

<未使用回路>

・部品の破壊、不要な電流消費が無いよう、適切に処理すること。

コメント